Le carnet

du CFC

Fonderie BANCEL, une fonderie au sable dans la plus pure tradition :

Denis

Le Tourneau.

A 76 Km de Lyon, à peu près à mi parcours entre Lyon et Valence, se trouve dans la Loire le pittoresque petit village au nom chantant de St

Julien-Molin-Molette. Après avoir longé la vallée du Rhône pendant 58 Km jusqu'à

Chanas, il faut grimper vers l'Ouest par une route sinueuse pour rejoindre ce village perché à environ 750 m d'altitude. La fonderie se trouve en haut de l'Avenue de Colombier, cachée dans un virage serré, au n° 42. Sur l'épaisse plaque en bronze, fixée à l'un des piliers d'entrée par quatre gros clous à têtes carrées fendues d'une croix, on peut lire : "Manufacture de Croix et Christs - Fonderie au sable - JM

BANCEL". Voilà qui fleur bon la tradition.

S'offre alors à nos yeux en contrebas, un long corps de bâtiment au toit visiblement refait à neuf, se prolongeant par la droite, caché par un garage, tout un ensemble de bâtiments à toit d'usine, de remises et bien sûr les cheminées du four et de l'étuve.

|

Plaque de la manufacture JM

Bancel |

|

Atelier principal au toit

neuf |

|

Atelier de moulage, four, étuve, fonderie. |

Sitôt

à l'intérieur on a l'impression de faire un bond 70 à 80 ans en arrière :

arbres à poulies au plafond transmettaient leur mouvement aux différentes

machines par de grandes courroies plates avant l'équipement des machines de

moteurs électriques individuels (normes de sécurité oblige) ; ambiance rétro

garantie !

Tours, fraiseuses, perceuses à colonne sensitives, béliers, presse à

tambours, presses à balancier, scie alternative, tourets, tanks de polissage,

rien ne manque dans ce premier atelier.

|

Atelier

1900. Remarquez le chauffage au plafond. |

|

Presses

à balancier. |

|

Presse

à tambours (moteur électrique individuel). |

|

Bélier

: pour emboutir la tôle, M. Bancel met le pied droit dans un sabot auquel

est attaché une bonne corde, dégage le sabot de la barre métallique de

sécurité, recule la jambe le plus loin possible, retire la goupille de sécurité

du bélier de la main gauche puis ramène rapidement la jambe droite... |

|

... et voici le résultat : un Christ embouti de quelques centimètres à

peine ! Il ne reste plus qu'à le détourer, percer pieds et mains et le

clouer sur une petite crois en bois. |

|

Une

scie alternative elle aussi d'époque ! |

Les établis regorgent

de matériaux et pièces de fonderie diverses et variées. Parmi celles-ci, M.

Bancel me présente quelques exemples de ses productions : crucifix métallique

incrusté de bois précieux avec médaillon en bas relief (un modèle créé

et déposé par son grand père), croix sculptée, mini Christ embouti (tôle

de laiton ou de maillechort), médaille en bas relief, pièces de maroquinerie

et d'ameublement, pièce de crémone plus volumineuse, locotracteur porte clés,

plaques ferroviaires et de véhicules anciens en aluminium, en laiton ou en

bronze.

|

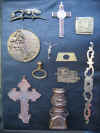

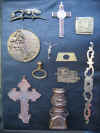

Un

plateau d'échantillons : regardez bien, il y en a pour tous ! |

|

Plaques

Sté Lorraine, Comessa. |

|

Plaques

Sté Alsacienne Graffenstaden. |

|

Plaques

Pétolat, Moyse. |

|

Plaque

Billard. |

Dans

une petite salle à l'arrière, se trouvent les polisseuses : ici polissage au

tonneau (de vrais tonneaux ayant contenu du vin, si, si !) et toujours entraînés

par de larges courroies plates (faible vitesse), ainsi qu'une polisseuse

(vibreur) à galets humides moderne.

|

Polissage

au tonneau (hic ! l'ai tout bu.) |

La troisième

partie de la manufacture, la plus ancienne sans doute vu les différences

successives de niveau, est constituée de plusieurs pièces : la chaufferie,

l'atelier de fonderie avec son four et salle étuve pour le séchage des

moules. L'atelier de fonderie comporte plusieurs zones : tas de sable de

moulage et broyeur, stockage des châssis de moulage, tables de remplissage

des châssis (prise d'empreintes) et enfin zone de coulée.

|

Le

broyeur de sable. |

|

A

gauche : le stock de châssis de moulage, la table de remplissage et M.

Bancel. |

|

Les

demis moules dans la pièce d'étuvage. Remarquez les trous de coulée et

les évents. |

|

Zone

de coulée : creusets, berceau, gants, pics, racloirs... |

Le moulage au sable

d'une pièce consiste à prendre l'empreinte d'un modèle au moyen de deux châssis

métalliques que l'on remplit de sable. Ces châssis sont remplis l'un après

l'autre afin de créer deux demi empreintes de la pièce à réaliser. Le modèle

à reproduire peut être une pièce d'origine à reproduire, un modèle en plâtre, en bois,

en matière plastique, mais en tous cas suffisamment solide pour ne pas plier ni

casser lorsque le sable est serré dessus.

Le mouleur commence par réaliser une "couche" de modèles à

reproduire (un châssis pouvant généralement contenir plusieurs pièces du même

modèle ou d'un modèle différent) en positionnant sur le dessus d'un châssis

le ou les modèles à reproduire de façon à ne présenter qu'une moitié de

ceux-ci. Le plan médian étant appelé "plan de joint" ; c'est aussi

le plan d'assemblage des deux demi moules en sables (ou châssis). La

"couche" permet la réalisation du châssis femelle puis, celui-ci une

fois réalisé, le mouleur saupoudre abondamment la surface avec "le sac du

poncif" (agent démoulant). Enfin il "taille à l'anneau" les

demi jets de coulée.

La partie femelle est ensuite utilisée pour la réalisation de la partie mâle

du moule ; même opérations (les modèles étant sur le châssis (l'empreinte)

femelle). Une fois les deux châssis remplis de sable, les modèles sont retirés

et replacés sur "la couche" qui est alors prête pour l'exécution

d'un nouveau moule. Le mouleur taille ensuite les saignées d'air, les

masselottes, etc... et réalise la finition du moule. Les demis moules ainsi préparés

sont ensuite placés dans une petite pièce d'étuvage afin d'éliminer toute

trace d'humidité du sable.

Une fois les demis moules bien secs, ceux-ci sont assemblés au moyen des

clavettes des châssis. Les moules sont ensuite refermés, empilés et serrés

au moyen d'une presse qui maintien l'ensemble des moules fermés pour la coulée.

L'ensemble est alors basculé, entonnoirs de coulées vers le haut. Le métal en

fusion, préalablement préparé dans un creuset, est délicatement versé dans

les moules jusqu'à les remplir complètement. Les masselottes servent de réserve

pour compenser le retrait du métal au refroidissement.

Après solidification,

mais sans attendre le refroidissement complet de la pièce, le sable du moule

est brisé et la pièce séparée du sable. Le sable aggloméré, remis en

tas, sera broyé pour être réutilisé après tamisage pendant que la pièce

termine de refroidir à l'air. La pièce est ensuite débarrassée des jets de

coulées et d'évents, ébarbée puis, selon sa taille et sa forme, celle-ci

est polie au tonneau ou au tampon.

|

Table

de remplissage des châssis : remarquez au bord les couteaux utilisés pour

réparer l'empreinte et creuser les trous de coulée et les évents. Au

deuxième plan : des modèles en plâtre de visages en bas relief. |

|

Une

belle médaille de St Etienne en laiton poli. |

Lorsque la pièce est

de petite taille et qu'il en faut plusieurs exemplaires, le mouleur réalise

plusieurs empreintes dans le même châssis afin de le remplir. Il peut aussi

prendre l'empreinte de plusieurs pièces différentes. Il trace alors dans le

deuxième châssis tout un réseau de canaux afin que chaque empreinte soit

remplie de métal : c'est le moulage en grappe. Les jets de coulée sont alors

plus importants, mais dans une fonderie rien n'est perdu et le moindre morceau

de métal peut être refondu et réutilisé.

|

Une

grappe de pièces différentes avec plusieurs exemplaires de chaque. |

|

Insigne

Berliet en plusieurs morceaux. |

Page precedente