Le carnet du CFC

Le tour d'Étel en 80 photos

Jean-Marie Lemaire

ETEL est une locomotive à vapeur de type 021 construit par DECAUVILLE en 1900 pour le tramway de la TRINITE à ETEL (TTE) (voir article de Marc-André Dubout dans LA VOIE DES CHANTERAINES n°164 de septembre 2011).

Voici l’histoire de la construction de son modèle réduit à l’échelle 1/3 pour voie de 7 pouces ¼ soit 184 mm. d’écartement.

1 : Une étude minutieuse aidée en cela par Daniel LEGUILLOUX, Daniel CHEVALIER, Christian DUBOIS et Pol KARPINSKI fût concrétisée par l’élaboration de plans informatiques. Les premiers éléments du châssis en découpe laser sont assemblés. Les longerons sont en tôle d’acier XC48 de 6 mm d’épaisseur.

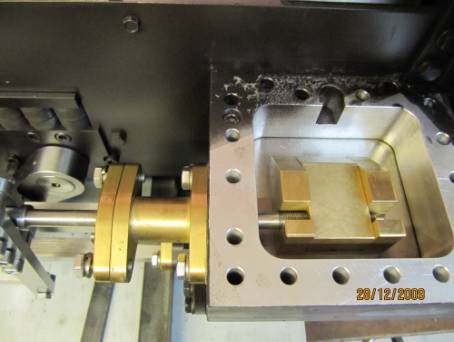

2 : Puis vient la mise en place des moteurs réalisés en fonte chemisée inox pour les cylindres et en aluminium AU4G pour les boîtes à vapeur. Tous les couvercles sont en inox. L’usinage des moteurs a été réalisé sur machines numériques chez Pol Karpinski.

3 : Afin de faciliter le réglage des tiroirs en bronze, les boîtes à vapeur sont fixées sur les moteur par des vis prisonnières indépendantes des couvercles. Un long guidage de la tige du tiroir garantie une bonne stabilité de celle-ci et assure un excellent maintient du joint presse étoupe. Le réglage fin du tiroir se fera grâce au filetage de la tige du tiroir dans la partie centrale du tiroir.

4 : Les boîtes d’essieux en aluminium AU4G recevront les roulements à billes (2 par boîte) et vont coulisser sur le longeron du châssis grâce aux rainures usinées dans les boîtes.

5 : La liaison boîte-châssis est réalisée par l’intermédiaire de plots élastiques Plaustra (3 par boîte) qui assureront la suspension de la machine. Les deux vis 6 pans creux latérales assurent le maintient de la boîte lors des levages.

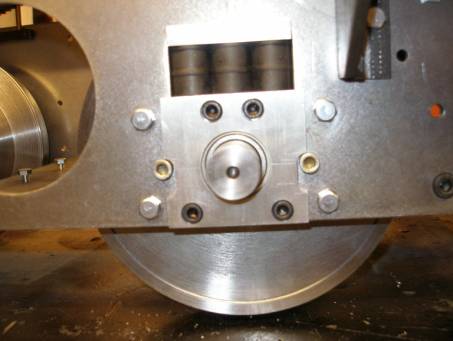

6 : Les roues ont été tirées dans du rond de 220 mm en acier XC 38 découpé en rondelle de 40 mm directement chez le fournisseur. Les moyeux ont été usinés indépendamment et soudés sur les roues avant finition pour obtenir une parfaite concentricité. Le disque du frein à disque ainsi que l’excentrique de pompe sont également usinés

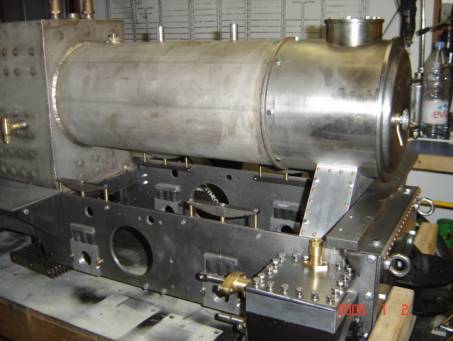

7 : La selle de chaudière est constituée d’éléments assemblés. Les faces de la selle sont en alu AU4G de 6 mm. L’échappement est en acier.

8 : La chaudière est de type BELPAIR ce qui présente l’avantage d’une grosse réserve de vapeur au dessus du foyer. Elle est entièrement en inox austénitique de 6 mm soudée au TIG avec 26 tubes à fumée et 46 entretoises. La boîte à fumée est démontable. Son volume total est de 19 litres. La face coté gueulard est sans lame d’eau et démontable pour permettre un accès facile au tubes à fumée lors du soudage ou intervention ultérieure. Les deux soupapes sont à charge directe à échappement libre tarée à 6.5 et 7 bars.

La conception de la chaudière est l’œuvre de Christian DUBOIS, la fabrication a été réalisée par Pol KARPINSKI en Belgique.

La petite grue fabriquée à cet effet est bien pratique pour la mise en place de la chaudière sur le châssis.

9 : L’ensemble chaudière-boîte à fumée et support de cheminée doit être parfaitement positionné verticalement sur le châssis. La photo montre le petit montage pour obtenir le résultat recherché.

10 : La porte de boîte à fumée est en fonte moulée et est solidaire de son support par une ferrure. L’ensemble porte-support de porte est complètement démontable de la boîte à fumée pour permettre un accès sans gêne aux tubes à fumée (notamment pour ramoner). Le petit volant de manœuvre de la porte est réalisé en AU4G et son levier en laiton

11 : A ce stade, la chaudière est parfaitement positionnée et fixée, le support de cheminée est soudé sur la boîte à fumée, la selle de chaudière est terminée et a reçu les habillages en tôle d’aluminium munie de rivets cuivre de 6 mm pour la déco., les boîtes d’essieux sont terminées.

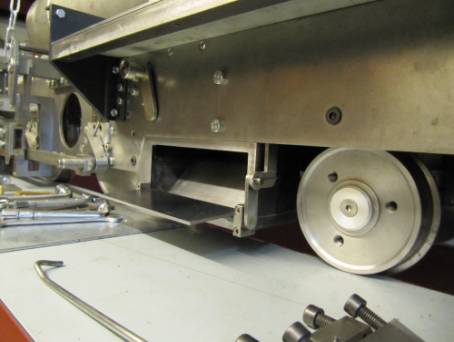

12 : L’étape suivante est la mise en place des roues fixées sur les essieux et c’est le premier essai de roulage. La masse de la machine commence à se dessiner. C’est encourageant.

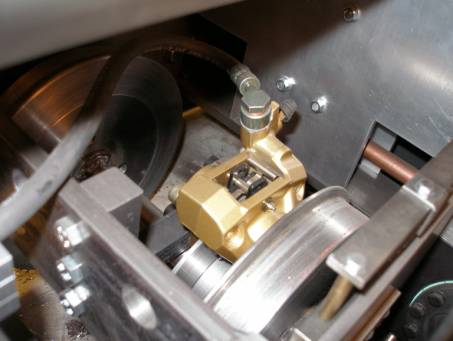

13 : Puis vient le long travail de tout ce qui est nécessaire au fonctionnement de la machine et qui ne se voit pas. Ici c’est l’installation du frein de sécurité à disque qui est puisé dans la mécanique moto et adapté à la machine. Indispensable pour rouler sûr. Le frein à sabots manœuvré pas une vis ne servira que pour le frein de parking.

14 : Après la mise en place des roues, il faut mettre en place les supports de coulisses découpés laser et les manetons callés à 90°. Une première présentation de la bielle de liaison permet de s’assurer que les usinages de dégagement sur les coulisses sont bien dimensionnés. A l’avant, sur la traverse, les supports des bâches à eau sont installés. Une simple goupille permettra la tenue ou le retrait de celles-ci.

15 : Tout le principe de conception de la machine est l’utilisation de modules, ce qui permet un usinage et un assemblage simple. Ici, c’est le module cendrier que l’on découvre, dont les supports de portes sont également découpés laser. L’ensemble est soudé de l’intérieur pour dissimuler les cordons.

16 :

Le cendrier est maintenant en place sous le châssis et les portes de réglage

du débit d’entrée d’air sont installées. La commande se fera depuis le

plancher en cabine par la manette que l’on aperçoit sur la photo.

17 : Il est venu le moment de la mise en peinture des principaux éléments du châssis pour ne pas avoir à redémonter trop de pièces ensuite. On en profite pour terminer l’échappement par la réalisation d’un déflecteur de dérivation démontable. (Pratique pour le nettoyage)

18 : Voici le déflecteur fait en AU4G dont la goupille évite à celui-ci de tourner dans l’échappement.

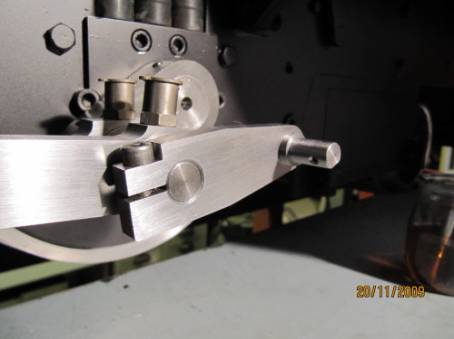

19 : L’ensemble du châssis est peint avec de la peinture résistante à haute température de marque Rustoléum en bombe. On peut maintenant installer des équipements que l’on ne redémontera plus. Là on peut voir le dispositif de purge des cylindres au centre du châssis, ce qui évite d’avoir des petits robinets sous les cylindres qui sont en première lignes en cas de déraillement. (C’est une invention de Pol Karpinski qui fonctionne à merveille)

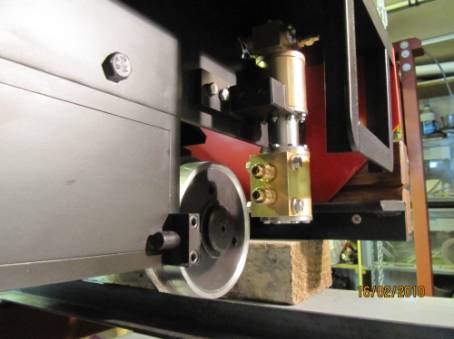

20 : Le maître cylindre est installé sur le longeron et le couvercle sera accessible depuis le plancher de cabine pour une mise à niveau éventuelle du liquide de frein commandant le frein à disque. La mise en place des essieux, du bissel, du cendrier, des moteurs et supports divers est maintenant définitive.

21 : Une lente descente du module châssis suspendu à la grue permet de s’assurer de la bonne place de tous les éléments. Comme un vrai levage.

22 : Mise en place des blocs de suspension Plaustra et goupillage définitif des manetons et des axes destinés à recevoir les roulements à billes des bielles. Cette disposition est due au fait que les roues sont intérieures au châssis. Cela se présente bien.

23 : Pour terminer l’assemblage du châssis, les traverses avant et arrière sont peintes en rouge. (Laque automobile en bombe sur apprêt chromato-phosphatant)

24 : A partir de maintenant, c’est la phase la plus longue de l’usinage et de l’assemblage. Il s’agit de l’embiellage. Les coulisses de changement de marche et les coulisses de pistons sont les premières pièces du « puzzle »

25 : Tout fraichement sortie de la table de fraisage équipé d’un plateau tournant, les coulisses de changement de marche. L’informatisation des plans permet de gagner un temps précieux.

26 : Présentation de la contre manivelle du petit mouvement sur l’axe de maneton. Après le réglage fin de l’angle de positionnement de la contre manivelle grâce à un gabarit constitué à cet effet, la condamnation des pièces sera réalisé par une vis « entre cuir et chair ».

27 : Usinage des bielles et des manetons de relevage. Le plus long est le polissage manuel de toutes ces pièces.

28 : Présentation de la bielle de tiroir sur la coulisse. La noix viendra se positionner au centre de la coulisse et sera maintenue par un goupillage ajusté sur la bielle de tiroir.

29 : Usinage des noix en bronze en série (il faut prévoir l’usure)

30 : Usinage du gabarit pour le calage définitif de la contre manivelle du petit mouvement. La cote est obtenue par calcul. La méthode de calage est très simple et il n’est pas nécessaire d’avoir intégré Saint Cyr pour y arriver.

31 : L’embiellage commence à prendre forme. Mais les heures passent très vite, et il reste encore du travail. C’est le moment de se récompenser un peu en faisant tourner tout cela. C’est magique.

32 : Puis il faut penser aux accessoires, le petit cheval acheté chez IMEC en Suisse permet de gagner du temps en fabrication.

33 : La petite pompe à double effet achetée en Angleterre pour la lubrification des cylindres est installée sur un support adéquat et sera manœuvrée par une biellette depuis la contre manivelle du petit mouvement. La biellette sur la pompe est munie de plusieurs trous afin de permettre un réglage du débit. Il est toujours mieux de bien lubrifier pendant le rodage (graissage des lunettes et des passagers garantis) et de réduire ensuite.

34 : L’embiellage terminé, il faut s’attaquer au foyer. Une grille et une contre grille seront confectionnées en inox réfractaire.

35 : Puis vient la phase plomberie. J’ai choisi de faire circuler tout autour du châssis un circuit d’eau sur lequel les différents piquages sont effectués.

36 : A l’arrière sous le plancher de cabine il ya les 2 robinets des injecteurs, la pompe manuelle de secours (dont on voit la tige de commande démontable) et le petit cheval. Le long des longerons au dessus des trappes de prise d’air, on trouve les injecteurs (un de chaque côté)

37 : Depuis le robinet LEGRIS (qui sera équipé d’une commande et deviendra ainsi le régulateur) situé au dessus de la réserve de vapeur de la chaudière BELPAIR, la canalisation d’admission de vapeur en cuivre se divise en deux sous la chaudière pour entrée directement au dessus des boîtes à vapeur. Les petits tubes de cuivre sont également raccordés entre la pompe à huile et les chapelles d’introduction des boîtes à vapeur. Par précaution un anti retour y est installé.

38 : Toute la plomberie dans le châssis étant terminée, il faut maintenant remettre en place la chaudière qui a été peinte avec une peinture haute température. La grue est la encore d’une grande utilité pour se préserver les « côtelettes ».

39 : Toutes les commande sont installées, relevage, freinage (sabots et disques).

40 : Les raccordements de toutes les canalisations ont été regroupées sur des nourrices afin d’obtenir une certaine rigueur dans l’installation et surtout une simplification dans l’utilisation. Les chapelles d’introduction sont raccordées et l’isolation (liège de 5 mm) de la chaudière peut commencer.

41 : La commande du régulateur est usinée et positionnée sur le robinet-vanne LEGRIS dont le siège en Vitton permet une utilisation en pleine vapeur sans problème.

42 : Le souffleur est installé dans la boîte à fumée et sa rotation permet de dégager complètement l’accès aux tubes à fumée pour le ramonage. La buse de l’échappement est également démontable et réglable en hauteur pour ajuster et optimiser l’échappement.

43 : Il reste à usiner les sabots de frein qui sont tirés dans des blocs d’acier XC 38 fraisés.

44 : Grâce à un petit montage (similaire à celui utilisé pour usiner les coulisses de relevage), les formes des roues sont reproduites à la fraiseuse.

45 :

Une petite rainure donnera plus de réalisme au sabot en représentant la partie

d’usure. Après usinage de la rainure de la biellette de suspension et de son

axe, il ne reste qu’à les installer.

45 :

Une petite rainure donnera plus de réalisme au sabot en représentant la partie

d’usure. Après usinage de la rainure de la biellette de suspension et de son

axe, il ne reste qu’à les installer.

46 : La porte de la boîte à fumée a reçu également sa couche de peinture haute température et est positionnée définitivement sur son support. Nous avons vu que ce module est intégralement démontable pour faciliter l’accès aux tubes à fumée, on aperçoit ici la vis de maintient.

47 : L’avant de la machine commence à avoir de « la gueule » et la mise en place des bâches à eau en inox sur leurs supports donne une autre dimension à la machine.

48 : L’usinage de la cheminée fût un grand moment dans « l’atelier de la compagnie ». Réalisée à partir d’une ébauche creuse en fonte

49 : L’alésage de la cheminée à nécessité la fabrication d’une barre d’alésage « couillue » vue la longueur de la pièce. Il n’y a pas de problème, que des solutions.

50 : Après un usinage en dégradé en avance automatique, il faut procéder à la finition avec le chariotage manuel en cône.

51 : On ne peut résister à l’essai en situation. L’aspect est bon et dans la foulée il faut entamer la cabine. C’est de la tôlerie classique mais il faut préparer la structure en cornière.

52 : A partir d’un gabarit, les cornières sont cintrées et les angles (compte tenu du faible rayon) sont reconstitués et brasés. Pour cette reconstitution, la découpe laser a encore été utilisée.

53 : Pour ne pas endommager le châssis terminé, un faux plancher fût constitué afin d’assembler toute la structure de la cabine. La face avant en tôle XC 48 de 3 mm assure une grande rigidité à l’ensemble. Le tout est soudé à l’arc.

54 : La forme de la cabine est maintenant terminée, il s’agit maintenant de l’essayer sur le châssis.

55 : Aussitôt dit aussitôt fait, ça commence à ressembler vraiment à une locomotive ! On en profite aussi pour faire les boîtes à charbon et à outils qui sont intégrées à la structure de la cabine et indépendantes des tôleries pour faciliter la mise en peinture et les démontages éventuels. Car la cabine est ici considérée comme un module et sa fixation par 6 vis sur le plancher doit permettre un démontage rapide et simple.

56 : On rentre là dans la phase de tôlerie. Un roulage de tôle au gabarit est effectué pour approcher l’ébauche, la finition et les découpes sont manuelles. La scie sauteuse avec lame pour acier est très efficace.

57 : Toutes les tôles sont fixées par des vis en forme de rivet, ce qui fait que lorsque les rivets seront installés, il sera difficile de repérer les vis de fixation.

58 : Les rivets sont installés sur les tôles de cabine.

59 : Rivets sur les pièces de renfort aussi. Les hublots fabriqués par Daniel CHEVALIER sont installés, ainsi que le support du sifflet.

60 : Les bâches à eau en inox sont revêtues d’habillage acier XC 48 assemblé par brasure argent et revêtues de rivetage dont le positionnement a été préalablement effectué grâce à des gabarits de perçage usinés à la fraiseuse. Pour le « fun » les petites pièces destinées au levage des bâches sont mise en place.

61 : Les rivets cuivre sont soudés à l’étain sur les tôles des habillages de bâche. C’est une solution qui n’endommage pas les rivets par la frappe.

62 : Courage il n’y a que 980 rivets à poser ! Mais l’aspect est irréprochable. Cette solution d’habillage permet de s’affranchir de tous problèmes d’étanchéité.

63 : Dans le genre « il n’y a pas de problèmes, que des solutions », il a fallut modifier le tour pour usiner les dômes (faux dôme de vapeur et dôme de sablière). En effet, compte tenu de la dimension des pièces, l’outil a été positionné dans le mandrin et la pièce sur le porte outil. Ames sensible s’abstenir car l’usinage tient plus de l’étau limeur que du tour. Mais ça marche très bien et le résultat est à la hauteur.

64 : La fixation de ces faux dômes est effectuée par les pions filetés réservés dans la chaudière. L’alignement et les raccordements sont parfaits.

65 : La commande du sifflet est usinée dans un petit bloc de bronze et sera positionnée dans la cabine. Un petit piston en inox assurera le débit nécessaire par l’intermédiaire d’un levier facilement accessible.

66 : Le sifflet proprement dit sera fixé sur la cabine sur le support prévu à cet effet. La conception du sifflet est de Daniel CHEVALIER. La cloche en bronze est ajustable en hauteur et permet d’obtenir le son désiré.

67 : La peinture de finition fait partie des dernières opérations importantes. C’est la touche finale et cette opération doit être menée avec le plus grand soin. Ne jamais hésiter à refaire, c’est l’image de la locomotive qui en dépend.

68 : Après peinture, il faut mettre en place les tôles d’habillage de la chaudière.

69 : Les cercles de maintient des tôles sont réalisés en plat de laiton dont le dispositif de serrage brasé en extrémité permettra un serrage soigné.

70 : A ce stade on peut commencer à prendre un peu de recul, comme l’artiste peintre devant son tableau. C’est beau ! Mais ne nous laissons pas aller, il y a encore du boulot.

71 : Tel que la commande de la sablière et les tuyaux de descente du sable vers les roues.

72 : La confection de la lanterne en partie usinée par Daniel LEGUILLOUX a demandé beaucoup de travail. Ici reprise de la lanterne au tour après brasage pour ajuster la lampe à LED et le dispositif de maintient du vitrage en face avant.

73 : Mais le résultat est à la hauteur de notre travail.

74 : Pour respecter la réalité du modèle, il est indispensable de réaliser le graisseur du régulateur (faux sur le modèle)

75 : Son positionnement entre les deux soupapes de sécurité sur le faux dôme renforcera le réalisme de l’ensemble.

76 : Puis vient le premier allumage ! Là après tant d’heures de travail passé auprès de la machine (environ 3000 h.), l’émotion est trop grande, et vous ne savez plus comment vous vous appelez !

77 : La présence des copains dans ces cas là est indispensable et les premiers tours de roue sont confiés à Daniel LEGUILLOUX.

La marche est douce, pas de fuite, bon bruit à l’échappement, les injecteurs fonctionnent, seul le petit cheval insuffisamment rodé fait des siennes. Mais un profond rodage viendra à bout du problème et tout rentrera dans l’ordre.

78 : Il faut aussi penser à adapter la remorque destinée au transport, rehausse de la bâche pour la cheminée.

79 : Et c’est l’essai en circuit au « petit train des Templiers » à Savigny sur Orge. Là on peut libérer l’engin et s’assurer que tout fonctionne, c’est le bonheur.

80 : Le sommet pour tout vaporiste est le circuit du Swiss Vapeur Parc au BOUVERET en Suisse. C’est ce qui fût fait, où ETEL a pu s’exprimer pleinement sur ce circuit magnifique de 1.5 km lors du festival vapeur de JUIN 2011.

Je souhaite à tous ceux qui construisent le même bonheur que j’ai éprouvé à construire cette petite machine à vapeur.

Je remercie encore ici tous ceux qui m’ont aidé de près ou de loin, pendant l’étude la construction et les essais.

Merci pour leur aide à :

Christian DUBOIS (étude)

Daniel CHEVALIER (étude et construction)

Daniel LEGUILLOUX (construction et essais)

Ernest KLEIN (essais)

Marc-André DUBOUT (essais)

Pol KARPINSKI (construction)

La suite

Déjà

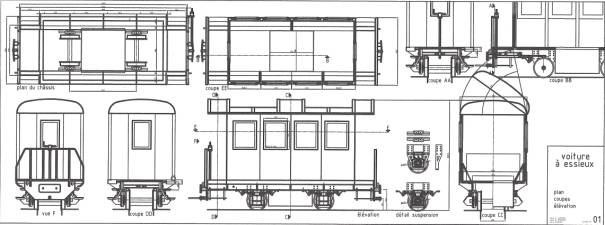

sur l’ordinateur les plans des voitures qui accompagneront ETEL sont en cours

d’exécution.

Deux

voitures sont prévues.