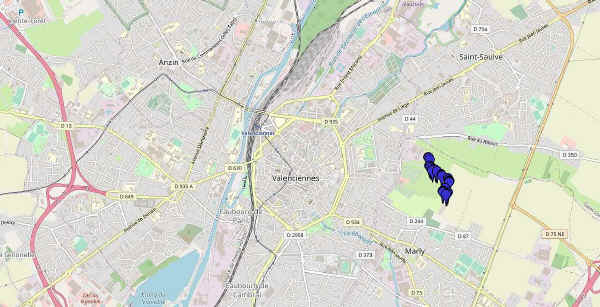

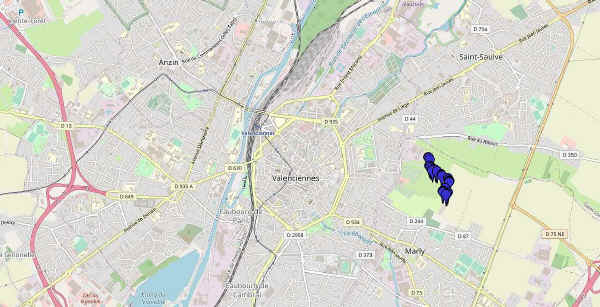

La briqueterie Chimot de Marly est située à l’Est de Valenciennes.

Le carnet du CFC

La briqueterie Chimot (59)

Baptiste Perrier et D. Delattre, photos D. Delattre

Au début la fabrication

des briques était très artisanale, les briques étaient moulées et

déposées dans un trou avec du charbon, de la paille, etc. et on faisait

cuire le tout pendant 3 ou 4 jours et on obtenait la brique que nous

connaissons.

En 1904, la famille Chimot (avant-gardiste) en quête de chantier, eu

l'opportunité d'en trouver un très important qui a impliqué la

construction de ce four Hoffman qui tourna pendant une année pour la

construction de l'église Saint Michel.

La briqueterie telle qu'on la connaît aujourd'hui était née. Elle fut

conservée par la famille Chimot jusqu'en 1985. Cette année-là les

briqueteries ont eu de grosses difficultés, il y avait plus d'offre que

de demande sur le marché, beaucoup ont fermé et l'actuel propriétaire a

repris l'affaire excepté la propriété du sol qui appartenait à

l'ancienne famille et qui a été rachetée par la communauté de communes

(Valenciennes-Métropole).

Le nouveau propriétaire modernise l'usine et actuellement, la production

est de 3,5 millions de briques annuellement. À une époque elle a atteint

4 millions.

Au début le réseau ferré était plus important, il s'est amenuisé ces

derniers temps, avec la disparition de l'excavateur, la diminution de

fabrication des briques et le train, aussi, est fatigué.

Par ailleurs le site est menacé d'une manière générale. Déjà lors de

l'acquisition en 85, un projet de route devait passer à l'endroit même

du four.

D'autre part un golf à proximité ne demande qu'à s'étendre. La

production d'argile qui était dans un terrain voisin est aujourd'hui

abandonné et l'argile vient par camions ainsi que le charbon qui vient

de Colombie devient difficile à obtenir et son prix est passé de 155 € à

395 la tonne.

La briqueterie Chimot de Marly est située à l’Est de Valenciennes.

L’entrée de la Briqueterie.

L’entrée de la Briqueterie ne laisse rien deviner de ce qui se passe à

l’intérieur !

L’entrée de la Briqueterie.

Le four Hoffman de 1904. Ce type de four a la vertu de cuire des briques

à une température de 1200°.

Sur la voie de 60 la rame est au chargement. L'argile est stockée dans

un hangar afin de constituer un stock tampon.

Sur la voie de 60 la rame chargée prend la direction de la presse.

Sur la voie de 60 la rame chargée prend la direction de la presse

Sur la voie de 60 la rame chargée vient de passer le croisement avec la

voie de 50 dont on aperçoit les rails

La rame chargée est arrivée à la presse, on va vider les bennes pour

mouler les briques.

L’argile arrivée par la voie de 60 est moulée en brique par la presse

alimentée à la pelle.

Ces presses rotatives exercent sur chaque brique une pression proche de

3 tonnes. Il est possible de produire 1500 briques à l'heure.

L’argile arrivée par la voie de 60 est moulée en brique par la presse

alimentée à la pelle.

Les briques fraîchement moulées sont chargées sur une brouette et vont

rejoindre la zone de séchage naturel pour plusieurs semaines

Vue d'un hangar sous lequel les briques sont stockées et vont sécher à

l'air libre pendant plusieurs semaines.

Une fois sèches, une voie de 50 est montée sous toute la longueur du

hangar pour leur chargement sur des wagonnets.

Sur la voie de 50 une rame vide monte vers la zone de séchage naturel.

Sur la voie de 50 une rame vide monte vers la zone de séchage naturel.

Sur la voie de 50 une rame vide monte vers la zone de séchage naturel.

Sur la voie de 50 une rame arrive au croisement avec la voie de 60 à

gauche sur la photo) qu'elle va croiser pour s'orienter vers la zone de

séchage naturel.

Sur la voie de 50, la courbe et le croisement avec la voie de 60.

Sur la voie de 50, l'alignement vers la zone de séchage.

Une voie provisoire est montée temporairement sous le hangar où sèchent

les briques moulées.

Le dérailleur mobile est positionnée pour amener les wagons chargés sur

la voie principale.

La plaque tournante mobile est positionnée pour emmener les wagons

chargés.

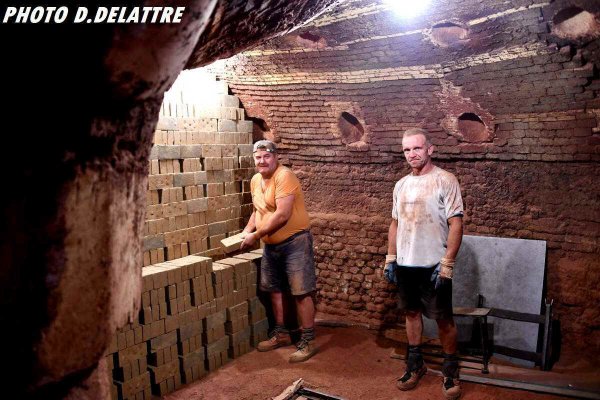

Après plusieurs semaines de séchage les briques sont chargées à la main

sur les wagonnets pour rejoindre le four.

Après plusieurs semaines de séchage les briques sont chargées à la main

sur les wagonnets pour rejoindre le four.

Wagon par wagon la rame chargée est formée.

Sur la voie de 60 la rame vide redescend en refoulant pour recevoir un

nouveau chargement d'argile.

Sur la voie de 50, une fois la rame constituée, elle prend la direction

du four pour la cuisson des briques.

Sur la voie de 50 la rame chargée prend la direction du four.

Sur la voie de 50 la rame chargée s'apprête à croiser la voie de 60 au

premier plan.

Sur la voie de 50 la rame chargée prend la direction du four.

Sur la voie de 50 la rame chargée continue son parcours sur l'alignement

des deux voies parallèles.

Sur la voie de 50 la rame chargée approche du four Hoffman.

Sur la voie de 50 la rame chargée de briques à cuire va croiser la rame

d’argile qui se dirige vers la zone de pressage sur la voie de 60 !

Sur la voie de 50 la rame chargée de briques à cuire croise la rame

d’argile pour la presse sur la voie de 60 !

Sur la voie de 50 la rame chargée de brique à cuire arrive au four

Hoffman.

Un par un les wagons vont être déchargés dans le four pour la cuisson

des briques.

Les wagonnets sont emmenés au plus prêt pour déchargement à l’aide de

coupons de voies démontables.

Les briques sont positionnées dans le four pour 70 heures de cuisson à

1100°.

Le four Hoffman de 1904 est alimenté 24h/24h par un étonnant système

d’horlogerie d’alimentation en charbon.

Le four Hoffman de 1904 est alimenté 24 h/24 h par un étonnant système

d’horlogerie d’alimentation en charbon.

Après la cuisson et 10 jours de refroidissement les briques sont sorties

du four.

La voie est alors reposée pour sortir les briques avant expédition.