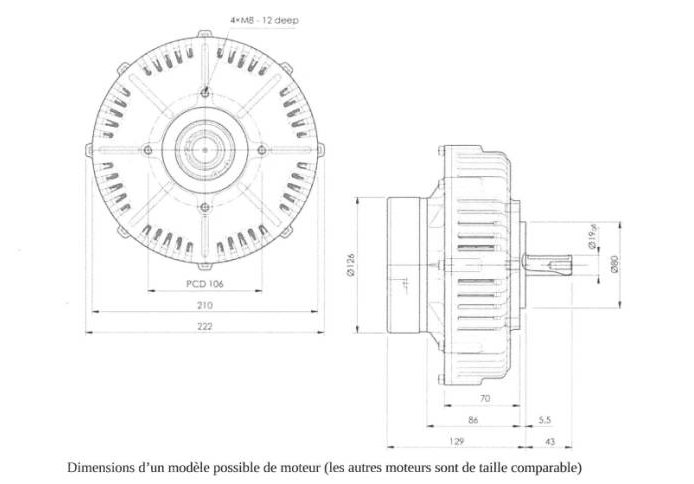

il existe plusieurs types de moteurs à basse tension alimentés

directement sur batterie susceptibles de répondre aux souhaits

exprimés ; par exemple :

- - LMC (Lynch

Motor Corporation) type 127

- - LEMCO type 170-127

- - PMG

(distribué par HEINZMANN) type 132

Ces moteurs

ont des puissances nominales de 5 à 8 kW en 48 volts qui semble

être le meilleur choix de tension batterie pour s’affranchir

des problèmes de réglementation. Ce sont tous des moteurs à

aimants permanents de très faible encombrement et poids avec

des rendements électriques supérieurs à 85 % et des

possibilités de fourniture de pointes de puissance double de la

puissance nominale pour de faibles durées. Ils sont

autoventilés et un refroidissement n’est nécessaire que s’ils

fonctionnent en permanence à la puissance max en milieu clos.

Leur installation est extrêmement simple puisqu’ils sont

reliés à leur variateur de puissance par deux ou trois fils de

25 mm² selon leur technologie à courant continu (LMC et LEMCO)

ou synchrone (PMG), variateur qui élabore la fourniture de

courant en fonction de la puissance appelée à partir d’une

batterie d’accumulateurs de type traction.

Comme il n’y a pratiquement pas de contrainte d’encombrement

ni de poids pour cette source, on part sur le principe de l’utilisation

d’accumulateurs au plomb-acide à technologie ouverte

nécessitant certes un suivi en maintenance plus lourd que

ceux sans entretien mais permettant une bien meilleure

surveillance en longévité tout en offrant le meilleur

rapport qualité/prix. Une alternative moderne pourrait être

recherchée auprès des fournisseurs de packs énergétiques

pour les véhicules routiers électriques en grande expansion

qui offrent des opportunités de rachat de packs de la

génération précédente mais, hors les problèmes de prix et

de sécurité, la technologie de recharge de ces accus

nécessite des chargeurs chers et impose des règles de

sécurité encore plus sévères que pour le plomb-acide.

En réunion, on n’a fait qu’effleurer le problème de

la longévité des accumulateurs à décharge lente utilisés

en décharge profonde : il se trouve qu’en dépit de

leur conception prévue pour fonctionner en cycles

charge-décharge de 80 % de leur capacité nominale telle

qu’indiquée par le constructeur, chaque cycle complet

provoque un vieillissement accéléré des éléments

électrochimiques internes alors que si on pousse un peu moins

la profondeur de décharge, on gagne en longévité dans un

processus comparable à celui de l’usure d’une pièce

mécanique travaillant plus ou moins près de sa limite de

rupture. On a donc intérêt à décharger le moins possible

si on recherche la meilleure durée de vie. De plus, si on

considère le comportement « naturel » d’un accu

utilisé dans les meilleures conditions, on s’aperçoit qu’il

perd progressivement de sa capacité à pleine charge dans un

processus de vieillissement qui va en s’accélérant :

après une centaine de cycles, la capacité de rétention a

diminué de quelques Ah que l’on ne pourra plus jamais

compenser et après une période d’utilisation

correspondant à la durée de vie donnée par le constructeur,

on n’obtient plus que 80 % de la charge de

départ : on dit alors que l’accumulateur est en fin de

vie car si on continue à l’utiliser fût-ce dans les

meilleures conditions, les performances vont se dégrader de

plus en plus rapidement. La moyenne des accus modernes de ce

type a une durée de vie donnée pour 600 à 800 cycles

complets, nombre dépendant essentiellement de la technologie

des électrodes qui se voient « dopées » par des

éléments comme l’antimoine ou le calcium voire l’argent

mais aussi et avant tout par le traitement auquel on soumet l’accu

en utilisation : en clair, chaque entorse aux règles d’utilisation

optimale diminue significativement la durée théorique de vie

à laquelle on peut s’attendre.

Ce long et laborieux exposé pour dire que, même en

adoptant les paramètres d’utilisation préconisés par le

constructeur et en les respectant rigoureusement, on ne peut

pratiquement jamais espérer une durée de vie issue du calcul

théorique : déjà, le régime auquel on va fonctionner

la grande majorité du temps est souvent nettement plus

sévère que celui de la définition constructeur qui s’appuie

sur la norme très favorable de C/20 qui veut dire que l’on

ne récupérera l’énergie calculée que si on décharge au

20ème de la capacité nominale.

Dans cette application, cela signifierait qu’il faudrait

installer 800 Ah nominaux pour fonctionner à 40 ampères

moyens ! Rares sont les utilisateurs qui adoptent de

pareilles marges. Alors, on fait un compromis sachant que, si

l’on fonctionne au double de l’intensité théorique, on

ne restitue que 95 % environ de la charge pour aller

jusqu’à moins de 50 % si on travaille à C/3. Dans

votre cas, une solution raisonnable est d’installer

40 % de plus que le besoin calculé, ce qui tient compte

à la fois de la réserve de sécurité, de la perte de

20 % en fin de vie et de la baisse de rendement de

5 % par fonctionnement au-dessus du régime nominal. Dans

ces conditions et avec une maintenance soignée, on peut

raisonnablement espérer une durée de vie proche de celle

donnée dans le manuel de spécifications techniques.

La quantité d’énergie minimale à stocker est

directement définie par les contraintes d’utilisation :

4 heures à une moyenne de 2,5 kW par moteur demandent 40 kWh

d’énergie utilisable qui exigent une installation d’au

moins 55 kWh avec les marges. Cette réserve d’énergie peut

être fournie par 4 lignes de 24 éléments de 2 volts-575Wh

connectés en série pour obtenir 48 volts mais hors les

problèmes d’encombrement, on se heurte à une plus grande

complexité de connexion, de manutention et de maintenance qu’avec

des éléments de 6 volts d’une trentaine de kilos

connectables en série-parallèle, que l’on trouve

facilement dans des capacités allant jusqu’à 260 Ah soit

1560 Wh ; 8 éléments de ce type en série nous donnent

une ligne de 48 volts pour 12,5 kWh qui couvre presque notre

besoin. Si on veut assurer, on peut s’orienter vers le

groupement de 16 éléments de 145 Ah appairés et placés en

série qui nous donnent les 14 kWh attendus.

Ce sont donc 64 accumulateurs à décharge lente et

profonde de 6V-145 Ah à technologie plomb-acide qui

constitueront la réserve d’énergie du véhicule. Chaque

accu de ce type pèse moins de 25 kilos et mesure à peine

plus de 30 cm de hauteur.

Les marques vers lesquelles s’orienter : YUASA,

POWER, TROJAN pour les batteries 6V-145 Ah et ENERSYS plus

particulièrement pour les éléments de 2V.

Pour la recharge de cet imposant parc, il faut envisager 4

chargeurs totalement automatisés de 2 kW chacun au minimum

qui permettront de recharger complètement en une douzaine d’heures

avec le temps nécessaire à l’équilibrage final très

important pour une bonne longévité de l’ensemble du parc.

Il faut prendre soin de respecter les règles de mise en

œuvre de ces chargeurs définies par la DRIRE. Enfin, les

règles de maintenance de ce parc devront être bien connues

et respectées.

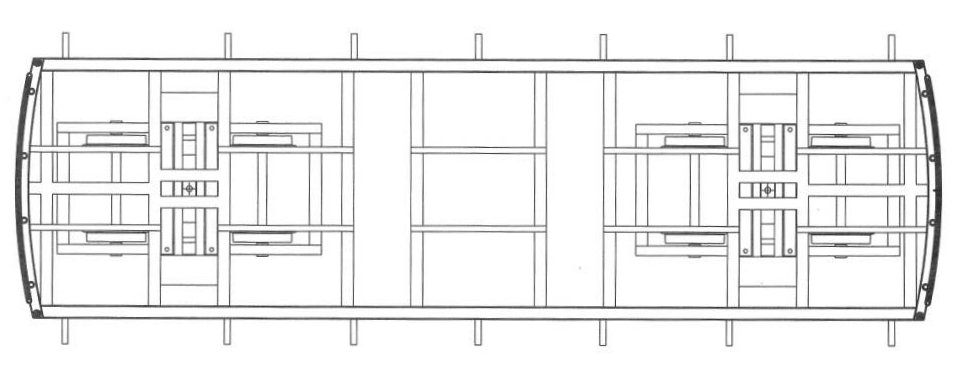

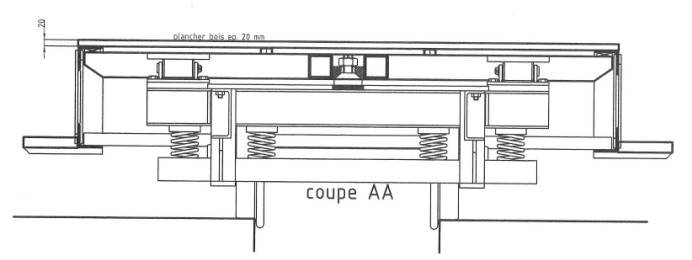

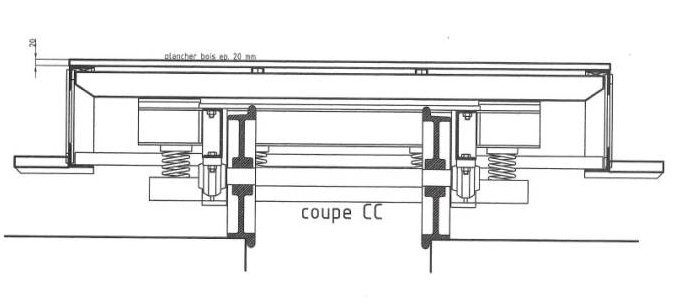

3. Installation à bord :